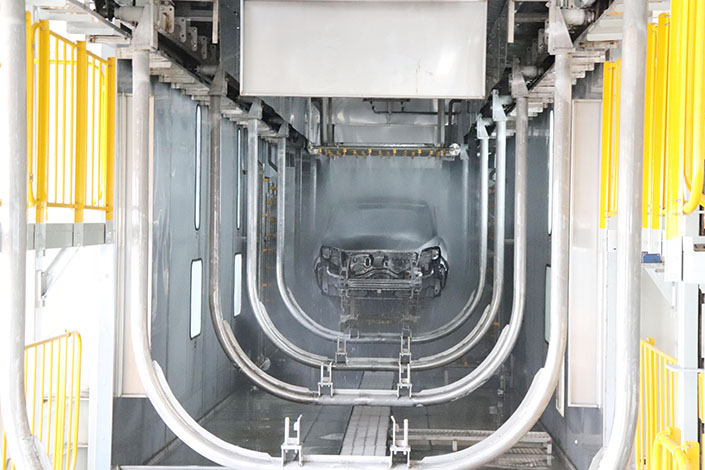

ඉසින ආකාරයේ පෙර සැකසුම් නිෂ්පාදන රේඛාව

ආෙල්පන පූර්ව පතිකාර කිරීම degreasing (degreasing), මලකඩ ඉවත් කිරීම, ෆොස්ෆේට් කොටස් තුනක් ඇතුළත් වේ.පොස්පේට් කිරීම යනු කේන්ද්රීය සම්බන්ධකය, ක්ෂය වීම සහ මලකඩ ඉවත් කිරීම යනු පොස්පේට් කිරීමට පෙර සකස් කිරීමේ ක්රියාවලියයි, එබැවින් නිෂ්පාදන ප්රායෝගිකව, අපි පොස්පේට් කාර්යය අවධානය යොමු කරවා පමණක් නොව, පොස්පේට් ගුණාත්මක අවශ්යතා වලින් ආරම්භ කළ යුතුය, ඊට අමතරව හොඳ කාර්යයක් කරන්න. තෙල් සහ මලකඩ ඉවත් කිරීම, විශේෂයෙන් ඔවුන් අතර අන්යෝන්ය බලපෑම කෙරෙහි අවධානය යොමු කරන්න.

degreasing derusting

කර්මාන්තයේ දියුණුවත් සමඟ පාරිසරික ආරක්ෂාව සහ සේවා කොන්දේසි වැඩිදියුණු කිරීම මිනිසුන්ගේ පොදු සැලකිල්ල බවට පත්ව ඇත.එබැවින් නියෝජිතයන් තෝරාගැනීමේදී පාරිසරික ආරක්ෂාව පිළිබඳ අවශ්යතාව සැලකිල්ලට ගත යුතුය.එබැවින්, තෙල් ඉවත් කිරීමේ නියෝජිතයා තෝරා ගැනීම සඳහා සරල සූදානමක් අවශ්ය වේ, විසංයෝජනය කිරීමේ හැකියාව ශක්තිමත් වේ, සෝඩියම් හයිඩ්රොක්සයිඩ්, සිලිකේට්, OP ඉමල්සිෆයර් සහ කාමර උෂ්ණත්වයේ දී පිරිසිදු කිරීමට අපහසු අනෙකුත් සංරචක, කාමර උෂ්ණත්වයේ දී සේදීමට පහසු, විෂ සහිත අඩංගු නොවේ. ද්රව්ය, හානිකර වායු නිපදවන්න එපා, හොඳ සේවා කොන්දේසි.මලකඩ ඉවත් කරන්නා තෝරාගැනීම සඳහා ප්රවර්ධකයින්, විඛාදන නිෂේධක සහ නිෂේධක ඇතුළත් කිරීම අවශ්ය වේ, මලකඩ ඉවත් කිරීමේ වේගය වැඩි දියුණු කළ හැකිය, වැඩ කොටස අධික ලෙස විඛාදනයෙන් හා හයිඩ්රජන් කැළඹීමෙන් වළක්වා ගත හැකිය, අම්ල මීදුම වඩා හොඳින් වළක්වයි.අම්ල මීදුම අච්චාරු දැමීමේ ක්රියාවලියේදී ඇතිවන අම්ල මීදුම නිෂේධනය කිරීම, උපකරණ සහ ශාක විඛාදනයට ලක්වීම, පරිසරය දූෂණය කරනවා පමණක් නොව, දත් දිරායාම, දන්ත සන්ධි රතු පැහැය, කඳුළු, වේදනාව, වියළි උගුර, කැස්ස සහ වෙනත් රෝග ලක්ෂණ ඇති කළ හැකිය. , එසේ ඵලදායී ලෙස අම්ල මීදුම නිෂේධනය, පමණක් නොව පරිසර ආරක්ෂණ අවශ්යතාව, හෝ සේවක අවශ්යතා සඳහා සෞඛ්ය සඳහා.

ජලය සේදීම

තෙල් ඉවත් කිරීම සහ මලකඩ ඉවත් කිරීමෙන් පසු සේදීම, පින්තාරු කිරීමට පෙර සහායක ක්රියාවලියට අයත් වුවද, එය ප්රමාණවත් අවධානයක් ඇති කිරීමට ද අවශ්ය වේ.තෙල් ඉවත් කිරීම සහ මලකඩ ඉවත් කිරීමෙන් පසු, වැඩ කොටසෙහි මතුපිට සමහර අයනික නොවන මතුපිටක සහ CL- පිළිපැදීම පහසුය.මෙම අවශේෂ ද්රව්ය හොඳින් පිරිසිදු නොකළ හොත්, ඒවා පොස්පේට් පටල තුනී වීම, රේඛීය දෝෂ සහ පොස්පේට් කිරීමට පවා හේතු විය හැක.එමනිසා, තෙල් ඉවත් කිරීමෙන් සහ මලකඩ ඉවත් කිරීමෙන් පසු ජලය සේදීමේ ගුණාත්මක භාවය වැඩි දියුණු කිරීම සඳහා, ජලයේ PH අගය 5-7 අතර බව සහතික කිරීම සඳහා බහු සේදීම, 1-2 විනාඩි, සහ නිතර නිතර ජලය ප්රතිස්ථාපනය කිරීම අවශ්ය වේ. .

පොස්පේට් කිරීම

ඊනියා පොස්පේට්, ඩයිහයිඩ්රජන් පොස්පේට් අම්ල ද්රාවණ ප්රතිකාර, රසායනික ප්රතික්රියාව සහ එහි මතුපිට ස්ථායී දිය නොවන පොස්පේට් පටල තට්ටුවක් ජනනය කිරීම සඳහා අඩංගු වූ පසු ලෝහ වැඩ කොටස වෙත යොමු කරයි, චිත්රපටය පොස්පේට් පටල ලෙස හැඳින්වේ.පොස්පේට් පටලයේ ප්රධාන අරමුණ වන්නේ ආලේපනයේ ඇලවීම වැඩි කිරීම සහ ආලේපනයේ විඛාදන ප්රතිරෝධය වැඩි දියුණු කිරීමයි.පොස්පේට් කිරීමේ ක්රම රාශියක් ඇත, පොස්පේට් වල උෂ්ණත්වය අනුව, ඉහළ උෂ්ණත්ව පොස්පේට් (90-98℃), මධ්යම උෂ්ණත්ව පොස්පේට් (60-75℃), අඩු උෂ්ණත්ව පොස්පේට් (35-55℃) සහ සාමාන්ය උෂ්ණත්වය ලෙස බෙදිය හැකිය. පොස්පේට් කිරීම.

නිෂ්ක්රීය කිරීම

පොස්පේට් චිත්රපටයේ උදාසීන තාක්ෂණය උතුරු ඇමරිකාවේ සහ යුරෝපීය රටවල බහුලව භාවිතා වේ.passivation තාක්ෂණය පදනම් වන්නේ පොස්පේට් පටලයේම ලක්ෂණ මතය.පොස්පේට් පටලය තුනී වේ, සාමාන්යයෙන් 1-4G / m2, උපරිමය 10g / m2 ට වඩා වැඩි නොවේ, නිදහස් සිදුරු ප්රදේශය විශාල වන අතර චිත්රපටයේ විඛාදන ප්රතිරෝධය සීමා වේ.සමහරක් වේගවත් කහ මලකඩ මත වියළන ක්රියාවලියේදී පවා, passivation සංවෘත ප්රතිකාරයක් පොස්පේට් කිරීමෙන් පසු, පොස්පේට් පටල සිදුරු නිරාවරණය වන ලෝහ ඔක්සිකරණය විය හැකිය, නැතහොත් passivation ස්ථරය සෑදීම, පොස්පේට් පටලයට පිරවීමක්, ඔක්සිකරණයක් වාදනය කළ හැකිය, පොස්පේට් පටලය ස්ථායී කරයි. වායුගෝලය.

පොස්පේට් පටල වියළීම

පොස්පේට් පටල වියළීම භූමිකාවන් දෙකක් ඉටු කළ හැකිය, එක් අතකින්, එය පොස්පේට් පටලයේ මතුපිට ජලය ඉවත් කිරීම සඳහා ඊළඟ ක්රියාවලිය සඳහා සූදානම් වීම, අනෙක් අතට, එය චිත්රපටයේ විඛාදන ප්රතිරෝධය තවදුරටත් වැඩිදියුණු කිරීමයි. ආලේප කිරීමෙන් පසු.

ආලේපන පූර්ව පිරිපහදු රේඛාවක් ස්ථාපිත කිරීම සඳහා, සම්මත නොවන උපකරණ සැලසුම් කිරීම, නිෂ්පාදනය කිරීම සහ ස්ථාපනය කිරීමට පෙර ක්රියාවලිය සැලසුම් කිරීම සම්පූර්ණ කළ යුතුය.එබැවින්, ක්රියාවලිය සැලසුම් කිරීම නිෂ්පාදන රේඛාවේ පදනම වන අතර, නිවැරදි සහ සාධාරණ මාර්ගය නිෂ්පාදන ක්රියාකාරිත්වය සහ නිෂ්පාදන ගුණාත්මකභාවය කෙරෙහි හොඳ බලපෑමක් ඇති කරයි.

සියලු වර්ගවල වැඩ ෙකොටස් පින්තාරු කිරීම සඳහා භාවිතා කරන අතර, අනෙකුත් ආකෘති අභිරුචිකරණය කළ හැකිය.